钢材中所含有的主要元素是铁,微量的有益元素有碳元素、铬元素、锰元素、钼元素、镍元素、硅元素、钨元素、钒元素等,微量的有害元素主要是指磷元素、硫元素。

在化学和材料科学中,纯铁——不含碳的铁形态,由于其硬度相对较低,通常只存在于实验室环境中。在实际应用中,为了增强铁的硬度、韧性和强度,会特意在铁中加入一定量的碳元素,从而形成我们熟知的钢材。碳的加入,就如同骨骼对于人体的重要性,对钢材的性能有着决定性的影响。碳含量的微妙变化,对钢材的性能有着显著的影响。当含碳量在0.0218%至2.11%之间时,形成的合金被称为钢,这一范围内的碳含量赋予了钢优异的强度和韧性,使其成为建筑、桥梁、船舶等工程中不可或缺的材料。而当含碳量超出这一范围时,材料则被称为铸铁,如球墨铸铁和灰铸铁,它们的性能特征与钢有所不同,通常在铸造和特定机械应用中发挥重要作用。

为了保持钢材的良好韧性和塑性,工业生产中通常控制钢材的含碳量不超过1.7%的碳当量。这一限制确保了钢材在加工和使用过程中的稳定性和安全性。因此,虽然铁和钢在成分上仅存在细微差异,但正是这些差异造就了它们在性能上的显著区别,使得它们在不同的工业领域中发挥着各自独特的价值。铁和钢之所以有各自的称呼,主要是基于它们含碳量的不同,以及由此带来的性能差异。这种分类方法不仅便于材料的生产控制,也反映了它们在工程应用中不同的需求和功能。

在钢材中,碳元素的变化分的十分的细,通过的碳的微量变化,我们把钢材又分为低碳钢、中碳钢和高碳钢这3大类:

- 低碳钢:是指碳的含量小于百分之0.25的铁碳合金钢。由于钢材的含碳量低,所以硬度小,又称为软钢。这样一来,低碳钢就是加工件的良好选择,因为低碳钢的硬度和韧性低,十分易于锻造各种毛坯件,而且对锻模的要求不高,锻出来的产品外观成型佳,尺寸变化小,然后再经过渗碳处理,锻件产品就是十分的完美了。低碳钢的焊接也十分方便,由于他的硬度低和延展性好,焊接后对焊接的热影响区不会造成焊接的应力和热裂纹等等焊接后遗症。低碳钢的毛坯件也易于切削,对刀具的硬度要求也不高;

- 中碳钢:是指碳含量在大于等于百分之0.25并且小于等于百分之0.6的铁碳合金钢。在目前生产的中碳钢产品主要有镇静钢、半镇静钢、沸腾钢这三大类。由于它能达到一定强度和硬度,目前普遍用于建筑等中等强度要求的行业;

- 高碳钢:是指含碳量大于百分之0.6的铁碳合金。由于它的硬度高,同时韧性下降,一般用作工具用钢。比如制作钻头、丝攻、绞刀等等产品。这样一来他的强硬度就能够得到极致的发挥和利用。

碳在钢中的作用主要体现在以下几个方面:

- 形成固溶体组织:碳可以形成铁碳固溶体,提高钢的强度。无论是铁素体还是奥氏体组织,都溶解有碳元素,从而增强钢材的机械性能;

- 形成碳化物组织:碳可以与铁形成碳化物,如渗碳体(Fe₃C),这有助于提高钢的硬度和耐磨性;

- 影响钢材的性能:随着钢中含碳量的增加,钢材的强度和硬度提高,但塑性和韧性降低。当含碳量超过一定限度时,钢材的强度反而会下降,同时焊接性能也会变差;

- 对焊接性能的影响:含碳量大于0.3%的钢材,其可焊性显著下降。随着含碳量的增加,钢材的焊接性能变差,冷脆性和时效敏感性增大,耐大气锈蚀性下降;

- 对塑性和韧性的影响:含碳量越高,钢的塑性、韧性降低;含碳量越低,钢的塑性、韧性越高;

- 对耐腐蚀性的影响:含碳量高的钢材容易发生腐蚀,耐大气锈蚀性下降;含碳量低的钢材耐腐蚀性相对较好。

钢中碳含量的几种测定方法

在金属及其复合材料的研发与应用领域,精准掌控并测量材料内的碳、硫含量是至关重要的。金属基质中的碳元素呈现出多样化的形态,包括但不限于自由状态的游离碳、溶解于金属晶格中的固溶碳,以及与金属元素紧密结合的化合碳。此外,还存在以气体形式存在的碳,以及在材料表面形成保护层的渗碳和有机碳涂层,这些都对材料性能产生着不可忽视的影响。

当前,测定金属材料中碳含量的技术途径多样,包括但不限于燃烧分析、原子发射光谱分析、气体容量测定、非水介质滴定、红外光谱吸收以及色谱分离技术。每种方法因其独特的原理和操作条件,在适用性上存在特定的范围,测定精度会受到多种因素的制约,例如碳的化学形态、氧化过程中碳的完全释放与否、以及实验背景值的控制等。鉴于此,同一测定技术在不同的应用场景下,其数据可靠性会有所波动。本文旨在综合概述现有的金属碳含量分析手段,涵盖样品预处理流程、所依赖的分析仪器,以及这些技术在实际工业和科研领域中的具体应用,旨在为科研工作者和工程师提供全面的参考指南。

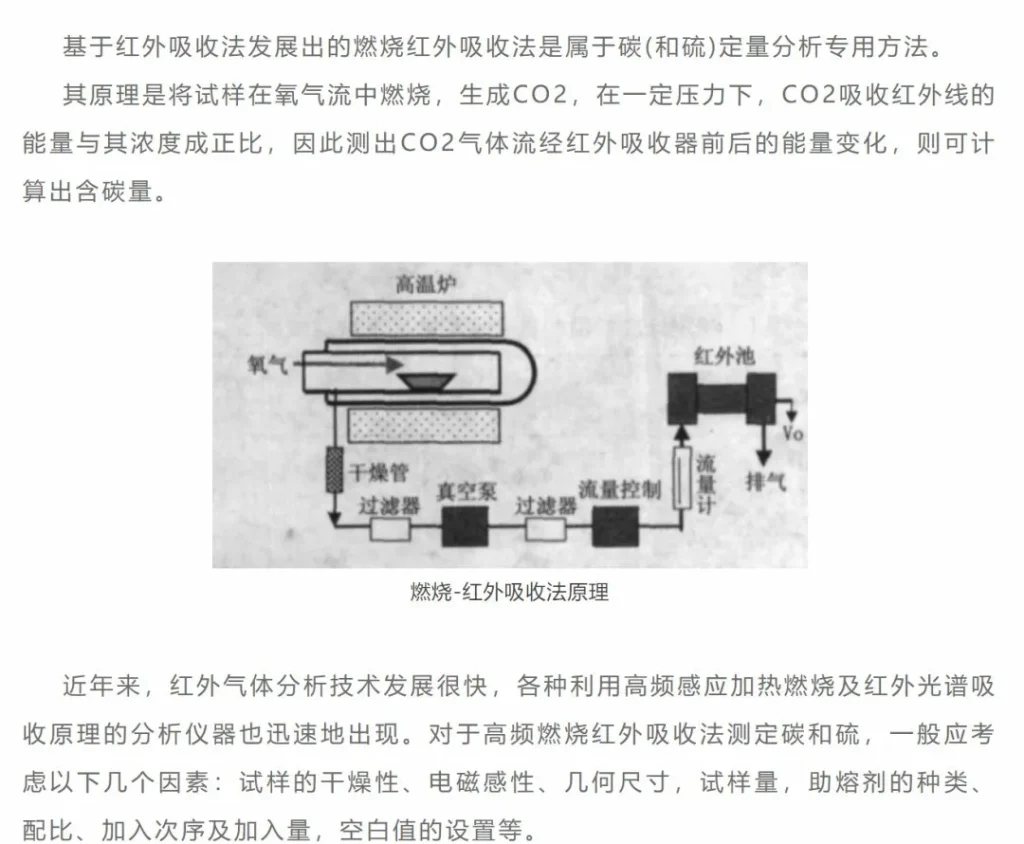

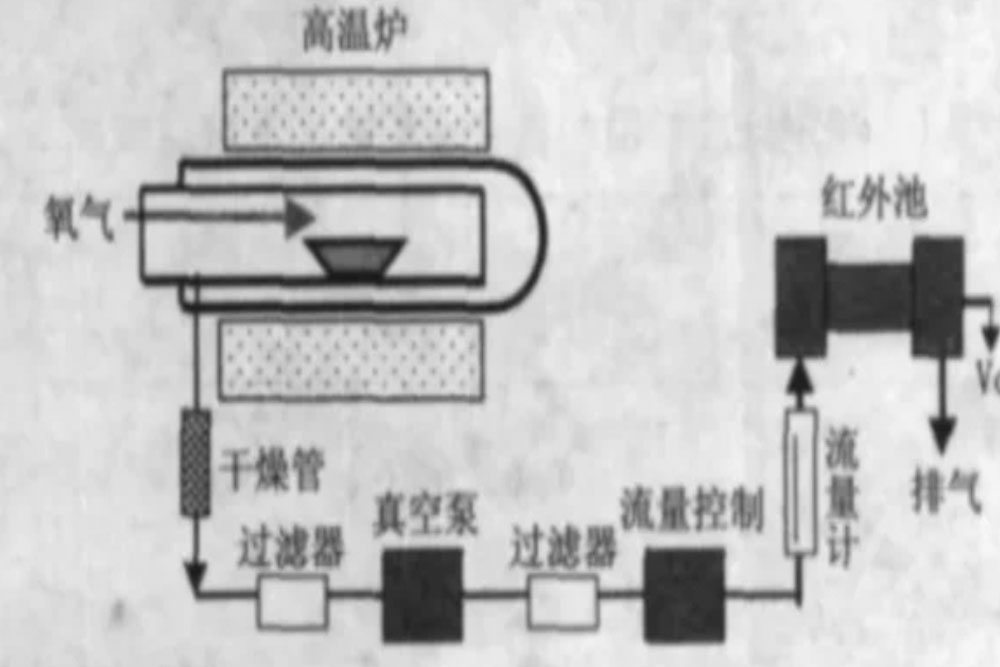

1、红外吸收法

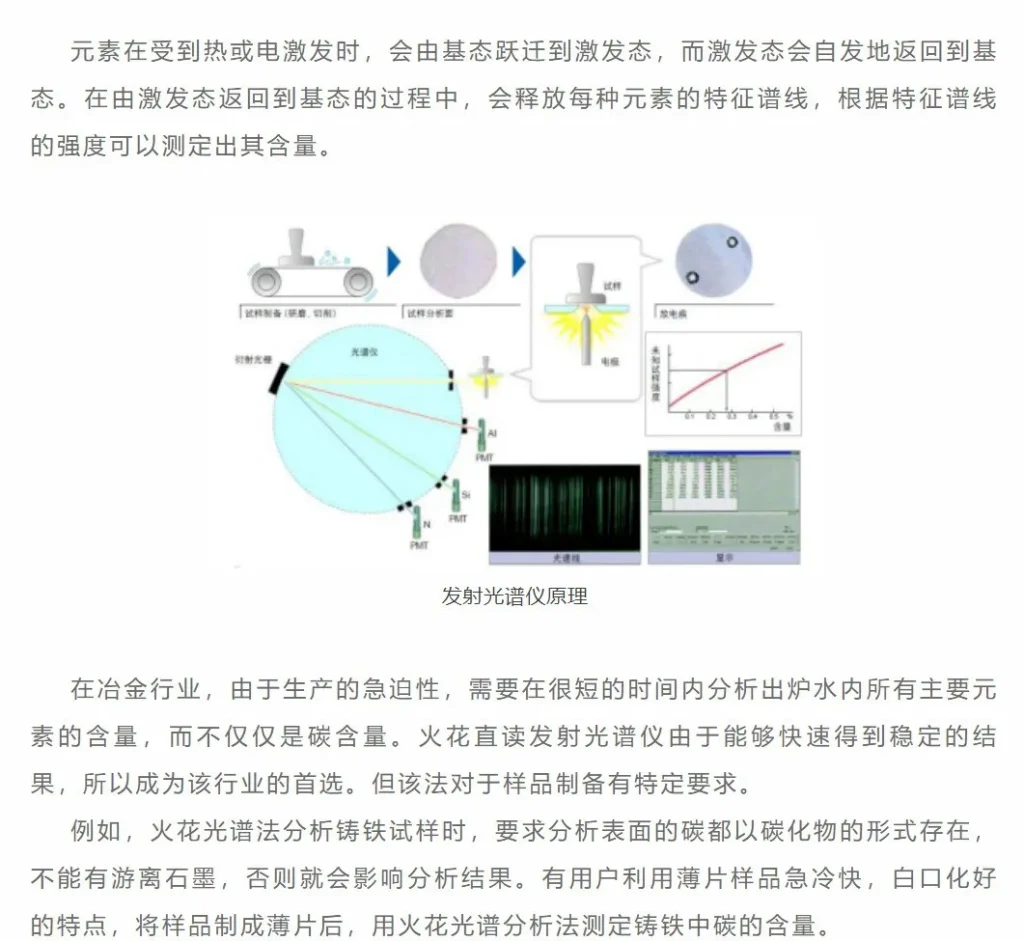

2、发射光谱法

3、波长色散X射线法

4、非水溶液滴定法

5、色谱法

6、电化学分析法

.webp)

.webp)